NaN / 0

Tunnel kiln for burning bricks(Clay brick making production line)

Get Latest Price

US$ 50000

≥1 Sets

US$ 3000

≥2 Sets

Quick Details

Type:

Hollow Block Making Machine

Brick Raw Material:

Clay

Production Capacity (Pieces/8 hours):

35~40 million pcs annual

Brick size:

400*120*200 mm

Product Details

ключевое слово

|

Кирпич

|

Робот

|

Кирпичный завод

|

Укладчик

|

Горелка

|

|

kirpich

|

Туннельная печь

|

Сушилка

|

Оборудование

|

Вакуумный

|

|

Экструдер

|

Пресс

|

Гиперпресование

|

Конвейнер

|

Валицы

|

|

Бункер

|

Мешалки

|

Смеситель

|

Вагонетки

|

Вентиряция

|

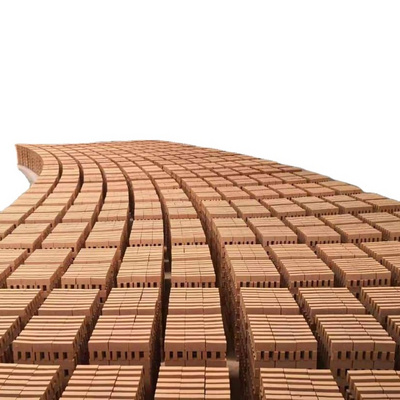

1. Продукция и масштабы производства.

* 1 Производительность в год (масштабы производства).

1.2 Производительность: 30 млн. шт./год, кирпичей.

По российским стандартам – 30млн.шт./год (250*120*65мм)

1.3. Стандарт качества: Выше MU15 марка М150

2. Проект технологии производства.

2.1. Сырье.

2.1.1. Глина

Требования к химическим составляющим:

SiO2 Al2O3 Fe2O3 CaO MgO

55~70% 10~18% 5~10% 0~5% 0~3%

2.1.2. Требования к показателю пластичности после обработки сырья.

Показатель пластичности: 7-15

2.2. Решение по технологическому проекту.

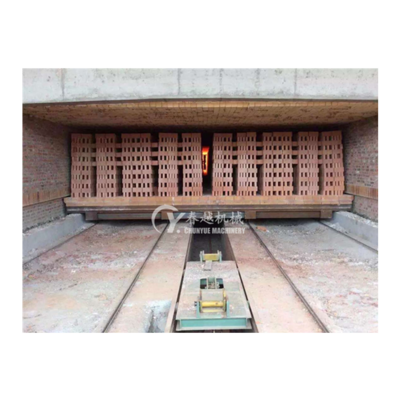

Предложение использовать технологию агломерации с одноразовым обжигом, с простановкой цифры/числа в печи для обжига с туннелем 2,6

м в сечении.

2.2.1. Добыча сырья и транспортировка.От экскаватора самосвалом сырье отправляется на завод.

2.2.2. Переработка сырья.

Ящичный питатель равномерно в соответствии с пропорцией подает сырьё на первую дробилку CS80×60, где проводится его грубое

* 1 Производительность в год (масштабы производства).

1.2 Производительность: 30 млн. шт./год, кирпичей.

По российским стандартам – 30млн.шт./год (250*120*65мм)

1.3. Стандарт качества: Выше MU15 марка М150

2. Проект технологии производства.

2.1. Сырье.

2.1.1. Глина

Требования к химическим составляющим:

SiO2 Al2O3 Fe2O3 CaO MgO

55~70% 10~18% 5~10% 0~5% 0~3%

2.1.2. Требования к показателю пластичности после обработки сырья.

Показатель пластичности: 7-15

2.2. Решение по технологическому проекту.

Предложение использовать технологию агломерации с одноразовым обжигом, с простановкой цифры/числа в печи для обжига с туннелем 2,6

м в сечении.

2.2.1. Добыча сырья и транспортировка.От экскаватора самосвалом сырье отправляется на завод.

2.2.2. Переработка сырья.

дробление и отделение камней из глины. Затем сырьё попадает во вторую дробилку GS100×80, в которой проходит дальнейшее дробление.

Последнее размельчение происходит в высокоскоростной дробилке для мелкого дробления GS100×80. Потом сырье подается в двухвальный

смеситель SJ300×43.

Переработанное сырье попадает в склад-шихтозапасник.Длина склада для обработанного сырья 56 м. Через ленточный транспортер

многоковшовым гидроэкскаватором сырьё подается во второй ящичный питатель GD80.

2.2.3. Производство полуфабриката.

Сырье подается в высокоскоростной смеситель экструдер SJJ300×43, в котором происходит смешение. Форма бруса формуется с помощью

двухуровневого вакуумного экструдера JKB60/50-3.0. Автомат для резки кирпича-сырца разрезает брус на заготовки определенного

размера. Автоматический укладчик перекладывает кирпичи на печные тележки.

2.2.4. Порядок сушки и сушка на огне.

Пронумерованные печные тележки посредством парома/тележки доставляются ко входу в сушильную печь. Гидравлический толкатель

доставляет тележку в сушилку. Сушилки 68 метров .Период пребывания кирпичей в сушилке 22 – 28 часов. В день можно высушить 90000

-100000 шт. заготовок. Это удовлетворяет требованиям просушки для печи обжига с двумя туннелями, производительность одной 80000 –

100000 шт./день. Тепло в сушильной камере – это теплота от дыма печи для обжига и остаточная теплота сохраняемой температуры после

нагрева (если температура опустится ниже 5ºС, в таком случае необходим воздухонагреватель). Просушенные заготовки с помощью

парома/тележки

переправляются к входу туннельную печь (2,6 м в сечении). Гидравлический толкатель доставляет тележку в печь для обжига. Период

пребывания в печи 45 часов. Готовые кирпичи перекладываются из печной тележки на ленточный конвейер вручную двумя рабочими.

2.2.5. Технологический процесс:

Сырье – экскаватор – самосвал – погрузчик – ящичный питатель – дробилка для грубого дробления - дробилка для среднего дробления –

высокоскоростная дробилка для мелкого дробления – двухвальный смеситель – ленточный конвейер, распределения материала – склад для

обработанного сырья – многоковшовый экскаватор – уровневый ленточный транспортер – ящичный питатель - смеситель-экструдер -

двухуровневый вакуумный экструдер - автомат для резки кирпича-сырца – автоматический укладчик – паром/тележка – гидротолкатель для

тележки– сушилка – паром/тележка– гидротолкатель для тележки–туннельная печь для обжига – паром/тележка – готовый продукт – выход

из печи – нумератор по категориям/классам – реверсивная вагонетка.

2.2.6. Период производства. Рабочие смены.

1) Период: Первый год при запуске в эксплуатацию завода, производство кирпича рассчитывается из расчета 150 производственных дней,

(производительность рассчитывается из расчета 70% от общей производительности).

Второй год при запуске в эксплуатацию производства рассчитывается из расчета 300 производственных дней и составит 100%

производительности завода.

2) Рабочие смены: обработка сырья: 1 смена (7.5 часов);

Производство полуфабриката: 1 смена (7.5 часов).

Сушка: 3 смены (каждая смена по 8 часов).

Обжиг: 3 смены (каждая смена по 8 часов).

Выход из печи для обжига: 3 смены (каждая смена по 8 часов).

Прочее: 1 смена (8 часов).

brick making machineryclay brick making machineclay brick plantred clay brick making machinevacuum extruder for clay brick making

machinebrick kiln machineelectric tricyclesbricks plantcoal burnertunnel kiln for clay brickbrick kilnfully automatic red brick

production line

machinebrick kiln machineelectric tricyclesbricks plantcoal burnertunnel kiln for clay brickbrick kilnfully automatic red brick

production line

Hot Searches